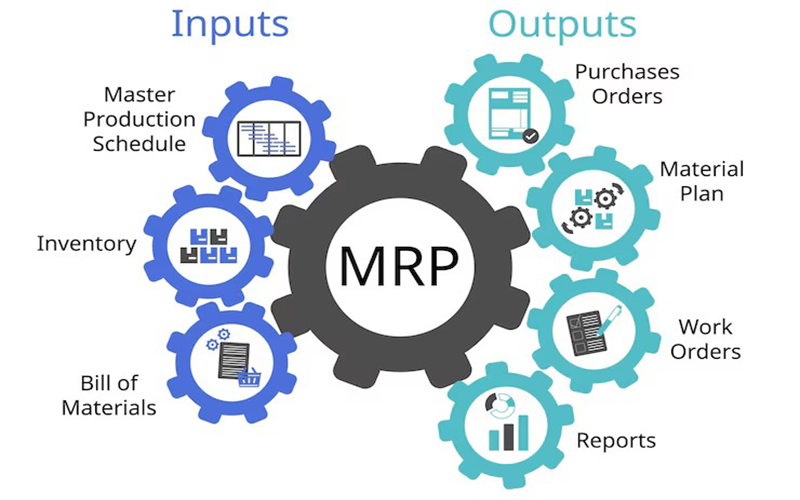

ماژول MRP (برنامهریزی نیازمندیهای مواد) یک سیستم است که به برنامهریزی، مدیریت و کنترل مواد در فرآیند تولید کمک میکند تا بتوان تولیدات را با کمترین هزینه، حداکثر بهرهوری و زمان تحویل به موقع انجام داد. در واقع، MRP شامل مجموعهای از فرآیندها، تکنیکها و ابزارها است که برای محاسبه و برنامهریزی نیاز به مواد اولیه، قطعات و منابع تولیدی به کار میروند.

MRP (برنامهریزی نیازمندیهای مواد) چیست؟

MRP به معنای «Material Requirements Planning» یک نرم افزار تولید است که بهمنظور برنامهریزی، زمانبندی و مدیریت نیازهای مواد در فرآیند تولید طراحی شده است. هدف آن تضمین موجودی مناسب از مواد اولیه، قطعات و محصولات نیمهساخته است تا بتواند تولید را با کمترین هزینه و در زمان مقرر انجام دهد.

وظایف اصلی سیستم MRP

یک سیستم MRP کارآمد باید توانایی انجام کارهای زیر را داشته باشد:

- محاسبه نیاز به مواد اولیه و قطعات:

- MRP به طور خودکار و بر اساس برنامه تولید، موجودیهای موجود و پیشبینیهای تقاضا، نیاز به مواد، قطعات و محصولات نیمهساخته را محاسبه میکند.

- برنامهریزی تأمین مواد:

- MRP زمانبندی سفارشات خرید مواد و قطعات مورد نیاز برای تولید را بر اساس زمانهای تحویل و مهلتهای تولید انجام میدهد.

- زمانبندی تولید:

- با استفاده از دادههای موجودی و نیازمندیها، MRP به برنامهریزی دقیق برای تولید و تخصیص منابع (مانند نیروی کار و ماشینآلات) کمک میکند.

- کنترل موجودی:

- MRP برای کنترل موجودی مواد و قطعات بهطور مستمر بهروز میشود و از موجودیهای اضافی جلوگیری میکند تا هزینههای انبارداری کاهش یابد.

- کاهش کمبود و مازاد مواد:

- یکی از اهداف اصلی MRP جلوگیری از کمبود مواد (که میتواند تولید را متوقف کند) و مازاد موجودی (که باعث افزایش هزینههای انبارداری میشود) است.

- تامین به موقع مواد:

- MRP تضمین میکند که مواد بهموقع برای تولید موجود باشند و هیچ تأخیری در تحویل سفارشات به مشتریان نخواهیم داشت.

- مدیریت سفارشات خرید و تولید:

- این سیستم بهطور خودکار سفارشات خرید برای تأمینکنندگان ایجاد میکند و زمان تولید و تحویل محصولات را برای هر سفارش تعیین میکند.

- نظارت بر عملکرد و گزارشدهی:

- گزارشهای دقیقی از وضعیت موجودی، تأخیر در تأمین مواد، هزینههای تولید و کارایی تولید تولید میکند که به مدیریت کمک میکند تا تصمیمات بهتری در راستای بهینهسازی فرآیندها اتخاذ کند.

در یک مجموعه صنعتی تولید، CRM (مدیریت ارتباط با مشتری) و MRP (برنامهریزی نیازمندیهای مواد) بهطور متقابل یکدیگر را تکمیل میکنند. سیستم CRM وظیفه دارد تا نیازها و درخواستهای مشتریان را شناسایی و ثبت کرده، ارتباطات با مشتریان را مدیریت کرده و به تیمهای فروش اطلاعات دقیقی در خصوص رفتار و الگوهای خرید مشتریان بدهد.

مزایای اصلی استفاده از MRP:

- بهینهسازی موجودیها: جلوگیری از موجودی اضافی یا کمبود مواد.

- کاهش هزینهها: با کاهش نیاز به انبارداری و خرید اضافی مواد.

- بهبود زمانبندی تولید: با اطمینان از اینکه مواد بهموقع برای تولید موجود هستند.

- افزایش کارایی: با استفاده بهینه از منابع تولیدی، نیروی کار و ماشینآلات.

در نهایت، MRP یک سیستم کلیدی در فرآیندهای تولید است که به هماهنگی میان مواد اولیه، موجودیها، زمانبندی تولید و منابع انسانی کمک میکند تا تولید با حداکثر کارایی و حداقل هزینه انجام شود. این سیستم به برنامهریزی بهینه و کاهش ضایعات و کمبود مواد کمک میکند، و موجب افزایش رضایت مشتری از طریق تحویل به موقع محصولات میشود.

یک ماژول MRP کارآمد باید چه قابلیت هایی داشته باشد و چه کارهایی را بتواند انجام دهد؟

ماژول MRP (Material Requirements Planning) یکی از بخشهای حیاتی در نرمافزارهای ERP است که به برنامهریزی نیازمندیهای مواد و منابع تولیدی کمک میکند. یک ماژول MRP کارآمد باید مجموعهای از ویژگیها و قابلیتها را داشته باشد تا بتواند فرآیندهای تولید و مدیریت موجودی را بهینه کند. در اینجا به مهمترین قابلیتها و وظایف یک ماژول MRP کارآمد میپردازیم:

1. برنامهریزی نیازمندیهای مواد (MRP)

- محاسبه نیاز به مواد اولیه:

- بر اساس برنامه تولید و سطح موجودی، باید به طور دقیق نیاز به مواد اولیه و محصولات نیمهساخته را محاسبه کند.

- تعیین مقدار مواد مورد نیاز برای تولید سفارشات خاص یا تولیدات آینده.

- محاسبه زمان سفارش و تحویل:

- پیشبینی زمان مورد نیاز برای خرید مواد از تأمینکنندگان و زمان تحویل آنها به خط تولید.

- کاهش کمبود و مازاد مواد:

- پیشبینی دقیق نیازها و کاهش احتمال کمبود یا مازاد مواد که میتواند هزینهها را افزایش دهد.

2. مدیریت موجودی و انبار

- کنترل موجودی:

- بررسی موجودی انبار و ثبت بهروزرسانیها بهطور خودکار در سیستم MRP.

- مدیریت موجودی پایانمحصول، مواد اولیه، و محصولات نیمهساخته.

- همزمانی با موجودی:

- تطبیق و هماهنگی نیازمندیهای MRP با سطوح موجودی انبار و دادههای واقعی.

- مدیریت سفارشات خرید و تأمینکنندگان:

- بهطور خودکار پیشنهاد سفارش برای تأمینکنندگان بر اساس نیاز به مواد اولیه.

3. زمانبندی تولید (Production Scheduling)

- زمانبندی بهینه تولید:

- تخصیص منابع به فرآیندهای تولید و تعیین زمان مناسب برای شروع و پایان هر مرحله تولید.

- بهینهسازی برنامه تولید بر اساس ظرفیت تولید، مدتزمان تولید، و موجودی مواد.

- ترتیب اولویتهای تولید:

- اولویتبندی سفارشات و تولیدات بر اساس اهمیت، تاریخ تحویل، و منابع در دسترس.

- شبیهسازی و تحلیل سناریوهای مختلف:

- امکان شبیهسازی تغییرات در برنامه تولید، مانند تأخیر در تأمین مواد یا تغییر در تقاضا، برای ارزیابی اثرات آنها بر روند تولید.

4. تجزیه و تحلیل و گزارشدهی

- گزارشهای پیشرفته:

- ارائه گزارشهای دقیق از موجودی، نیاز به مواد، هزینهها، و بهرهوری.

- گزارشهای جامع برای کنترل هزینهها، زمانبندی تولید، و کارایی تأمینکنندگان.

- آمار و تحلیل پیشبینی:

- استفاده از دادههای تاریخی برای پیشبینی تقاضا و تولید در آینده.

- اطلاعرسانی به موقع:

- ارسال هشدارها و اطلاعرسانیها به مدیران در صورت کمبود مواد، تأخیر در تولید یا تغییرات غیرمنتظره.

5. یکپارچگی با سایر بخشهای ERP

- یکپارچگی با سیستمهای مالی و حسابداری:

- ارتباط مستقیم با حسابداری برای ثبت هزینههای تولید، خرید مواد، و موجودیها.

- محاسبه خودکار هزینههای مواد، کار، و سایر هزینههای تولید.

- یکپارچگی با مدیریت فروش (CRM):

- دریافت اطلاعات مربوط به سفارشات مشتریان و تقاضاها برای تولید دقیقتر و بهموقع.

- یکپارچگی با مدیریت تولید:

- هماهنگی با سیستمهای مدیریت تولید و کنترل کیفیت برای بهبود فرآیندهای تولید.

6. مدیریت منابع انسانی و ماشینآلات

- مدیریت ظرفیت تولید:

- ارزیابی ظرفیت منابع انسانی و ماشینآلات در فرآیند تولید.

- برنامهریزی برای تخصیص نیروی کار و ماشینآلات به تولیدات مختلف.

- برنامهریزی نگهداری و تعمیرات:

- هماهنگی با برنامههای نگهداری ماشینآلات و تعمیرات برای جلوگیری از خرابیها و کاهش زمان توقف.

7. مدیریت چند سطحی و BOM (Bill of Materials)

- حسابداری BOM:

- نگهداری و بهروزرسانی دقیق لیست مواد و قطعات مورد نیاز برای تولید هر محصول.

- محاسبه نیازهای مواد برای هر سطح:

- برای محصولاتی با ساختار پیچیده، نیاز به محاسبه مواد مورد نیاز در هر سطح از تولید (قطعات اصلی، فرعی، و نیمهساختهها).

8. قابلیتهای مبتنی بر ابر (Cloud-based Features)

- دسترسی از هر مکان:

- امکان دسترسی به دادهها و مدیریت فرآیندها از هر مکانی و هر زمانی.

- همگامسازی دادهها بهصورت real-time:

- همگامسازی اطلاعات بهصورت آنلاین برای جلوگیری از خطا و تضاد دادهها در سیستم.

- انعطافپذیری:

- امکان مقیاسپذیری نرمافزار برای نیازهای کسبوکارهای مختلف.

9. بهینهسازی هزینهها

- کاهش هزینههای ذخیرهسازی:

- از طریق پیشبینی دقیق نیازها و کاهش موجودیهای اضافی.

- کاهش هزینههای تأمین و تولید:

- با بهینهسازی سفارشات مواد، کاهش زمانهای توقف تولید و بهبود زمانبندی تولید.

ویژگیهای کلیدی یک ماژول MRP کارآمد

- دقت بالا در محاسبه نیازمندیها و پیشبینی مواد.

- زمانبندی دقیق تولید و تخصیص منابع.

- یکپارچگی با سایر ماژولها مانند فروش، مالی، و مدیریت تولید.

- گزارشدهی و تحلیلهای پیشرفته برای نظارت بر عملکرد و بهینهسازی فرآیندها.

- قابلیتهای شبیهسازی و مدیریت تغییرات در برنامهریزی.

- قابلیتهای مبتنی بر ابر برای دسترسی آسان و مقیاسپذیری.

پخش زنده اخبار

پخش زنده اخبار